智能工厂解决方案

方案介绍

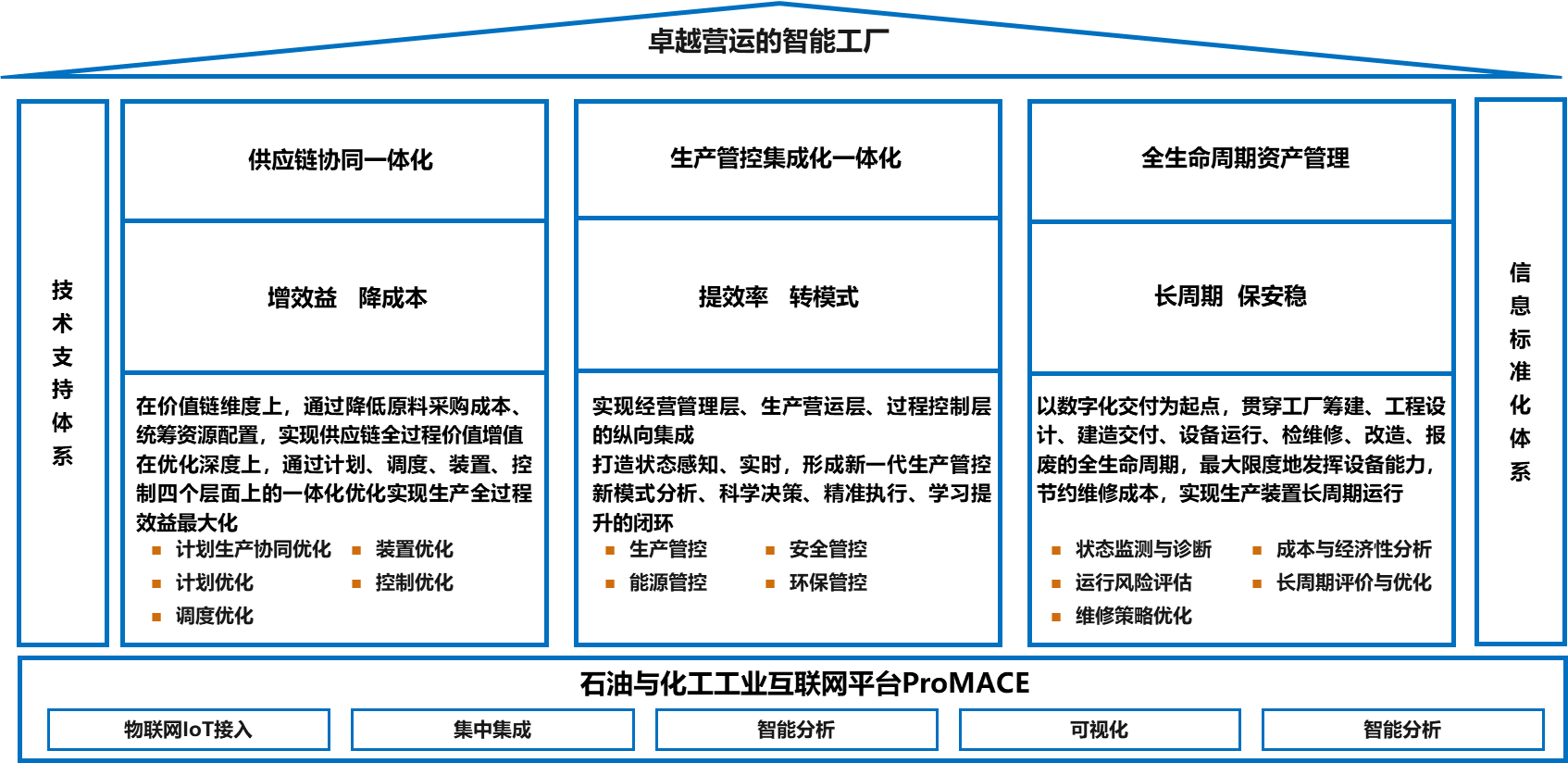

面向炼油化工企业,将新一代信息技术与石化生产过程的资源、工艺、设备和环境以及人的制造活动进行深度融合,构建虚实共变的数字孪生体,提升自感知、自学习、自决策、自执行、自适应等能力,推动研发设计、生产、物流、销售与服务等业务环节的数字化转型和智能化提升,形成以数据和模型为驱动、以开放平台为基础支撑的新型制造模式,打造世界一流、行业领先的智能工厂卓越运营新型能力。

主要功能

生产优化、生产管控、设备管理、安全环保、能源及公用工程

核心价值

- 全面感知

实现生产现场人员、产品、装备、环境各类信息的实时采集、处理,对全厂运行状态实现实时洞察,建立全厂互联互通数字化、可视化的工业网络环境。

- 优化协同

实现多目标、多尺度的生产优化,实现全厂运行最优生产,实现供应链的端到端集成,实现跨企业的高效协同。

- 预测预警

对现场复杂环境和异常事件实现快速预测,将被动监控模式转变为主动感知、预判运行异常,并提前提出应对策略。

- 科学决策

实现专家经验、工业机理和数据科学在企业沉淀、承载,支持管理者对问题能够进行复杂分析、精确判断和创新决策;构建在线和统一的工厂知识共享中心,打造新一代生产营运中心和管控新模式。

图 智能工厂示意图

图 智能工厂示意图

典型场景

供应链协同一体化、生产管控集成化一体化、全生命周期资产管理

成功案例

上海华谊新材料有限公司大力推进智能工厂建设,通过部署在线监测诊断平台实时察觉异样,由工程师来判断是否会构成设备运转风险,进而决定提前介入、进行预防性维护,以保障整个大机组设备平稳运行;部署电子鼻气味智能监测系统,对工业装置上6万多个密封点实施动态识别、监测和预警,出现泄漏不仅能根据电子地图精确定位泄漏点,还能判断出泄漏的物质和其成分,帮助操作人员对微量泄漏尽早进行应急处置,防止事态扩大;规模化使用私有云大数据平台,通过大数据寻优、机器学习自主决策,实现了物耗、能耗等关键KPI的数据深层分析和智能化管控。2023年被世界经济论坛评为“灯塔工厂”,成为中国化工行业首座灯塔工厂。